Peinture, galvanisation, quel traitement utiliser en fonction de votre besoin ?

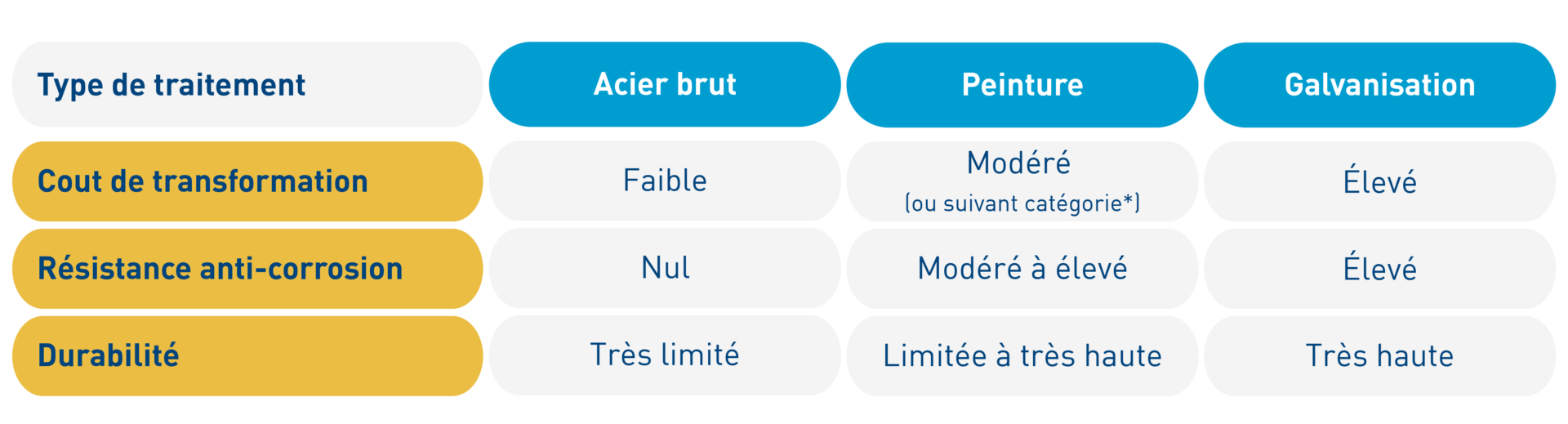

Chaque type de traitement de surface offre des avantages spécifiques en fonction des exigences de votre projet : il est important de le choisir judicieusement en tenant compte des contraintes possibles.

Chez Mecatlas, nous pouvons appliquer des peintures liquides sur vos produits mécano-soudés pour garantir leur protection.

Nous avons également la possibilité de réaliser d’autres traitements de surface grâce à nos partenaires spécialisés dans ce domaine.

Voici un tableau récapitulatif pour vous guider dans le choix de traitement le plus adapté à vos besoins :

* Le coût varie en fonction de la catégorie de corrosivité souhaitée C1 à Im3

La peinture liquide

La peinture est un élément essentiel de notre quotidien, présente dans une multitude de contextes. Bien plus qu’un simple revêtement esthétique, elle possède une fonction protectrice indispensable. Dans le secteur industriel, elle joue un rôle clé, couvrant une vaste gamme d’applications : le transport (aéronautique, automobile), le bâtiment, l’énergie et bien d’autres industries.

Les peintures, grâce à des formulations complexes, offrent des propriétés techniques de protection anticorrosive remarquable.

Chaque composition est élaborée en fonction de l’usage final du produit.

La norme NF EN ISO 12944-2 permet de sélectionner les systèmes de peinture anticorrosion appropriés.

Ils sont classés en fonction de leur capacité à résister aux milieux auxquels ils sont exposés, définis selon le type d’environnement.

Catégorie de corrosivité

Environnement

Préparation de surface

Système de peinture

C1 (Très faible corrosivité)

Intérieur sec (bureaux, magasins, écoles)

Une seule couche de peinture

C2 (Faible corrosivité)

Intérieur non chauffé (condensation possible), entrepôts, atmosphère rurale extérieure

Dégraissage et léger ponçage à la toile de verre

Primaire anticorrosion et éventuellement une couche de finition

C3 (Corrosivité moyenne)

Atmosphère urbaine/industrielle modérée, intérieur avec forte humidité

Décapage abrasif pour

obtenir une surface métalliquement propre

Grenaillage

Plusieurs couches : primaire, sous-couche intermédiaire, finition protectrice

C4 (Forte corrosivité)

Atmosphère industrielle avec pollution chimique, zone côtière avec forte salinité

Décapage abrasif à un niveau très élevé (Sa 3)

Grenaillage

Revêtement complexe et épais, souvent à base de zinc ou d'époxy, couches intermédiaires, finition résistante

C5 (Très forte corrosivité)

Atmosphère industrielle très polluée, zones côtières très salines, structures en immersion

Décapage abrasif rigoureux (Sa 2½ ou meilleur)

Grenaillage

Système multicouche : primaire riche en zinc ou époxy, couches intermédiaires, finition haute performance

Im1, Im2, Im3 (Immersion)

Structures immergées dans l'eau douce, eau de mer, ou enterrées dans le sol

Décapage abrasif sévère pour éliminer toute contamination

Grenaillage ++

Revêtements adaptés à l'immersion : époxydes, bitumes, polyuréthanes, en plusieurs couches étanches.

Catégories de corrosivité

C1 (Très faible corrosivité)

Environnement : Intérieur sec (bureaux, magasins, écoles)

Préparation de surface : Nettoyage léger, élimination des poussières et des huiles - Dégraissage

Système de peinture : Une seule couche de peinture

C2 (Faible corrosivité)

Environnement : Intérieur non chauffé (condensation possible), entrepôts, atmosphère rurale extérieure

Préparation de surface : Décapage par brossage ou nettoyage mécanique léger - Dégraissage et léger ponçage à la toile de verre

Système de peinture : Primaire anticorrosion et éventuellement une couche de finition

C3 (Corrosivité moyenne)

Environnement : Atmosphère urbaine/industrielle modérée, intérieur avec forte humidité

Préparation de surface : Décapage abrasif pour obtenir une surface métalliquement propre - Grenaillage

Système de peinture : Plusieurs couches : primaire, sous-couche intermédiaire, finition protectrice

C4 (Forte corrosivité)

Environnement : Atmosphère industrielle avec pollution chimique, zone côtière avec forte salinité

Préparation de surface : Décapage abrasif à un niveau très élevé (Sa 3) - Grenaillage

Système de peinture : Revêtement complexe et épais, souvent à base de zinc ou d'époxy, couches intermédiaires, finition résistante

C5 (Très forte corrosivité)

Environnement : Atmosphère industrielle très polluée, zones côtières très salines, structures en immersion

Préparation de surface : Décapage abrasif rigoureux (Sa 2½ ou meilleur) - Grenaillage

Système de peinture : Système multicouche : primaire riche en zinc ou époxy, couches intermédiaires, finition haute performance

Im1, Im2, Im3 (Immersion)

Environnement : Structures immergées dans l'eau douce, eau de mer, ou enterrées dans le sol

Préparation de surface : Décapage abrasif sévère pour éliminer toute contamination - Grenaillage ++

Système de peinture : Revêtements adaptés à l'immersion : époxydes, bitumes, polyuréthanes, en plusieurs couches étanches.

La peinture liquide offre une protection efficace contre la corrosion et l'usure.

Elle permet une finition esthétique personnalisable avec une large gamme de couleurs et de finitions, pouvant être appliquée sur différents matériaux tels que l'acier, l'aluminium et l'inox.

Découvrez tous nos métiers

Serrurerie

industrielle

Chaudronnerie

Mécano-soudure

Outillage industriel sur-mesure

Préparation des surfaces

Le dégraissage est effectué sur une plateforme étanche où nous pulvérisons sur les pièces du liquide (eau + dégraissant) sous pression. Cette eau est récupérée et filtrée, dégraissée.

Le grenaillage est un procédé où des matériaux abrasifs sont projetés sur le produit métallique. Cela aide à nettoyer la surface en enlevant la rouille et les impuretés.

Ce procédé permet également de préparer la surface pour des traitements ultérieurs, comme la peinture.

C'est un procédé relativement économique (malgré un coût initial de mise en œuvre) : il aide à garantir que les pièces métalliques durent plus longtemps.

Les niveaux de préparation de surface du grenaillage sont variés, assurant ainsi la qualité et la durabilité des pièces métalliques traitées.

Les différents degrés de soin, selon la norme ISO 8501-1, sont résumés dans le tableau ci-dessous :

Degré de soin

Description

État de surface

Sa 1

Nettoyage léger

Dépôt de rouille, de salissures et de contaminants légers ; surface propre

mais peut encore avoir des traces de rouille.

Sa 2

Nettoyage par brossage ou grenaillage léger

Surface propre, rouille et salissures éliminées ; peut avoir quelques tâches résiduelles.

Sa 2 1/2

Nettoyage complet par grenaillage ou décapage mécanique

Surface presque entièrement propre ; très peu ou pas de rouille résiduelle ; préparation de surface optimale.

Sa 3

Nettoyage complet par

grenaillage ou décapage abrasif

à un niveau élevé

Surface totalement propre, sans trace de rouille, ni de contaminants ; préparation maximale, idéale pour une adhérence parfaite des revêtements.

Degré de soin

Sa 1

Description : Nettoyage léger

Sa 2

Description : Nettoyage par brossage ou grenaillage léger

Sa 2 1/2

Description : Nettoyage complet par grenaillage ou décapage mécanique

État de surface : Surface presque entièrement propre ; très peu ou pas de rouille résiduelle ; préparation de surface optimale.

Sa 3

Description : Nettoyage complet par grenaillage ou décapage abrasif à un niveau élevé

État de surface : Surface totalement propre, sans trace de rouille, ni de contaminants ; préparation maximale, idéale pour une adhérence parfaite des revêtements.

Depuis septembre 2024, MECATLAS est doté d’une cabine de grenaillage de 7X4x2,5 mètres.

Nous effectuons ce grenaillage avec des billes en Inox : cela nous permet de grenailler en toute sécurité (normes ATEX) tout type de matière.

Cette cabine complète l’atelier de peinture, comprenant :

- Une plateforme de dégraissage,

- Deux cabines de peinture liquide électrostatiques et Airless accouplables de 2 x 6 x 3 mètres,

- Une étuve de préchauffage et de séchage,

Cet équipement garantit une réponse efficace aux besoins de nos clients.

La galvanisation

La galvanisation est un procédé utilisé pour protéger l'acier contre la corrosion en le recouvrant d'une fine couche de zinc.

Cette méthode est particulièrement efficace pour prolonger la durée de vie de l'acier, surtout lorsqu'il est exposé à des conditions extérieures ou à des environnements humides.

Grâce à ses propriétés anticorrosives, la galvanisation empêche la rouille de se développer.

La galvanisation est couramment utilisée dans diverses applications industrielles et de construction pour assurer une protection durable et fiable des structures en acier.

Comparée à la peinture liquide, la galvanisation offre une protection plus durable et uniforme, bien qu'elle soit souvent plus chère au départ.

Cependant, ce coût initial est compensé par un entretien réduit, car la galvanisation demande moins de maintenance que la peinture liquide, qui peut nécessiter des retouches régulières.

Une limite de la galvanisation est qu’elle ne permet pas de choisir la couleur : restriction des options esthétiques par rapport à la peinture liquide, qui propose une large gamme de couleurs.

Une application peinture sur pièce galvanisée est également possible mais n’est pas conseillée si l’aspect final du produit relève une importance particulière.

En effet la galvanisation peut entrainer un phénomène de dégazage qui provoque des petites bulles en surface après peinture.

La galvanisation ne s'applique qu'à l'acier.

En revanche, l'inox et l'aluminium sont naturellement résistants à la corrosion et ne nécessitent pas de traitement supplémentaire.

Les autres traitements de surface

En plus de la peinture, la galvanisation et le sablage, nous collaborons également avec des sous-traitants spécialisés pour offrir une gamme étendue de traitements supplémentaires : la phosphatation, le brunissage ou la passivation de vos pièces inox.

Ces procédés permettent de répondre à des besoins spécifiques en matière de protection et de finition des surfaces métalliques, assurant ainsi une qualité optimale et une performance accrue pour tous vos projets.

Voici un aperçu de ces traitements :

La Phosphatation

Procédé chimique qui applique une couche de phosphate sur la surface métallique. Ce traitement améliore l'adhérence des peintures ou des revêtements et offre une protection de base contre la corrosion.

Il est particulièrement utile pour préparer les surfaces avant des applications ultérieures, mais ne fournit pas une protection contre la corrosion aussi robuste que certains autres traitements.

Le Brunissage

Procédé qui crée une finition noire ou brune sur les pièces métalliques, principalement en acier.

Il améliore la résistance à la corrosion et donne un aspect esthétique attrayant.

Le brunissage est souvent utilisé pour des pièces qui nécessitent une protection modérée contre la rouille, mais il peut ne pas être aussi durable que d'autres traitements dans des environnements très corrosifs.

Traitement électrochimique qui forme une couche d'oxyde sur des pièces en aluminium.

Cette couche améliore la résistance à la corrosion, à l'usure. Elle permet de colorer l'aluminium.

L'anodisation est très efficace pour protéger les pièces en aluminium, mais le coût peut être élevé pour des applications de grande envergure.

Traitement chimique qui améliore la résistance à la corrosion des pièces en inox en formant une couche protectrice d'oxyde.

Ce traitement est souvent utilisé pour renforcer la protection des surfaces inoxydables, mais il ne remplace pas les traitements plus lourds pour des environnements extrêmement corrosifs.

Contact

Nos équipes techniques sont à votre disposition pour vous guider dans le choix du système de protection adapté à votre structure métallique.